电机的常见故障处理及拆装二

3.3.6 直流电机定子磁极绕组的常见故障及修理

直流电动机定子磁极绕组一般的常见故障有磁极绕组接地、匝间短路、断线和磁极 绕组发热等。

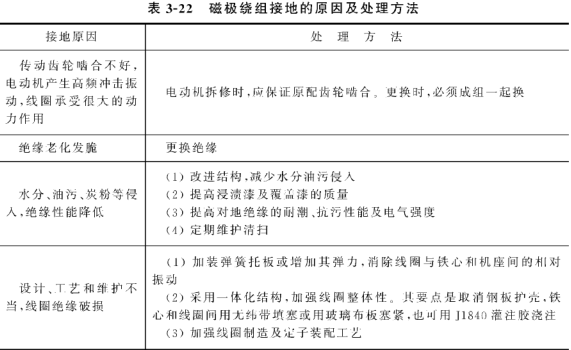

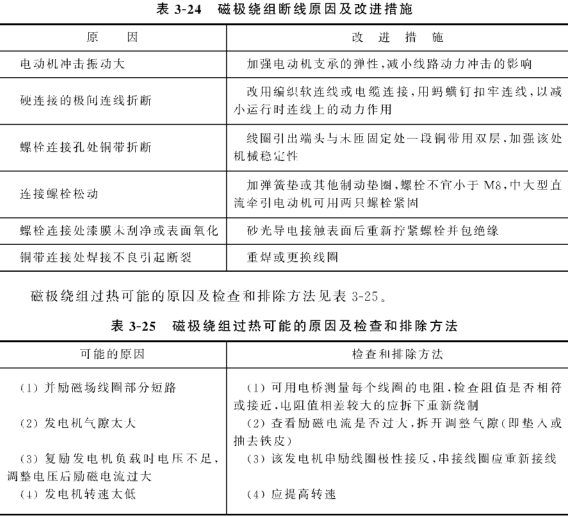

主极和换向极绕组接地的原因及处理方法见表3-22。

主磁极绕组匝间短路,使有效励磁匝数减少,导致电机转速升高。换向极绕组匝间 短路,使电枢反应补偿不足,导致换向火花增大。

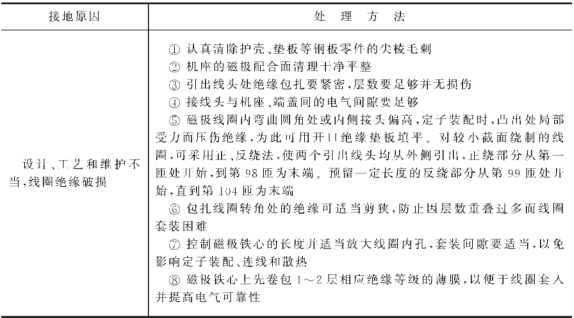

磁极绕组匝间短路的原因及预防措施见表3-23。

磁极绕组断线的原因及改进措施见表 3 - 21

在修理直流电动机的磁极绕组时,应根据具体损坏的部位和程度,采用不同的修复 方法:

(1) 框架式绝缘励磁绕组修理。由于框架式励磁绕组直接绕在框架上,不用制作绕 线模,故修理比较简单。修理一般分三种情况:

Φ表面断线或短路:去掉损坏的几匝,用同样规格导线对接上补绕足够的匝数。焊 好引线片,再用玻璃丝带扎紧,重新浸漆。

② 线圈内部短路:拆掉全部线圈,再用同样线规重新绕线。绕线时,应将铜线拉紧, 并使每层排列紧密整齐,不得交错。边缘边整形,绕完后,需浸漆处理。

③ 线圈接地:拆除全部线圈外,还需更换极身绝缘。包完极身绝级后,再全部重新 绕线,方法同上。

(2) 多层式线圈的局部修理。多层式绕组在修理或重绕时,必须预先准备绕线模。 模心尺寸可根据旧线圈实物或图纸来决定。

如无实物,模心尺寸可按下述方法计算:

对于中小型电动机,模心应比绝缘后的主极极身宽2mm、长4mm左右。

对于大型电动机,模心应比绝缘后的主极极身宽4mm、长6mm左右。

多层式线圈修理分两种情况:

① 表面炭粉、油泥严重玷污、线圈受潮、造成绝缘电阻较低,难以恢复时,一般可拆 下线圈,剥去外层绝缘,重新用云母带和玻璃丝带半迭绕连接包绕一圈,烘干后浸漆 处理。

② 进行线圈局部损坏修理,如线圈在表面层发生烧断、碰坏和短路,可拆去损坏部 分,然后用相同的线规对接上,补绕所需匝数,焊好引线片后,重包绝缘,重新浸漆。

(3) 多层线圈的重绕。

① 根据图纸或旧线圈的实物尺寸,准备一副绕线模。

② 绕制前,先在线模上预放几根扎带,绕到一定层数,将各边扎带冋折1次,在最后 一层必须用扎带压住最后一匝的导线,以防止线圈脱模时松散。

③ 绕制时,要用线夹适当拉紧导线,同时要防止导线表面绝缘层受损,排列要整齐、 紧密,并用胶木板随时整形。

④ 当线圈线规是较大的矩形截面时,一般不能再用螺旋绕法,而是采用排绕,在一 侧采用“S”形过渡。由于导线在弯折成“S”形时,绝缘层易受损伤,为防止匝间和层间短 路,通常“S”弯处要加包绝缘处理,并垫放一层绝缘材料。因此,在有“S”弯的一边,比其

他的几边厚度要增加25%〜30%。

⑤ 多层式励磁线圈绕制时,必须注意线圈始、末端的固定,固定方法通常是由双折 的玻璃丝布带做一个圈扣,用5〜10圈导线压紧,将始、末端穿人后拉紧。

多层式线圈绕完后,将线圈两端引线位置的导线上绝缘刮干净,挂上锡,焊上镀锡铜 片作为线圈接线片,接线片与导线之间,垫上绝缘纤维纸和云母板进行绝缘。

⑥ 线圈外层通常半叠绕一层云母带和玻璃丝带作为绝缘处理。不作绝缘处理的线 圈,也需疏绕玻璃丝带,以防止线圈松散。

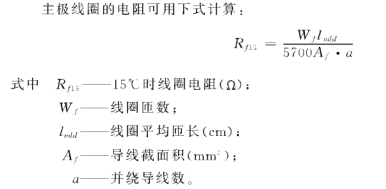

©电阻测定。在线圈绕完后,必须进行电阻测定,如电阻实测值与计算值偏差在 一 7%〜+ 3%范围内,则可认为是合格的。

⑧绝缘处理和浸漆。

(1) 注意事项。

①在拆检时,需将线圈导体及所用各种绝缘材料(如对地、匝间、外包、辅助衬垫等)

的型号、规格、包扎方式及层数搞清并详细记录,修复时注意保持电动机原有性能。

② 若在导体表面或定子连接线部位有小的烧伤,可用丁具将烧伤处之炭化物清除 干净,然后用环氧涂封(环氧树脂加50%的650聚酰胺树脂),也可用黏带包扎或绝缘漆 刷封。

③ 用铜带绕制的线圈烧损断面在1/3以下时,可用银焊焊补再锉修平整。损坏严重 时可先剪断或锯下已烧成铜瘤的部分,再将预制好同规格同形状的铜带焊上。焊接处应 放银合金焊片,撒上硼砂粉,用氧气吹热到焊片及铜导体熔化为止。焊时要注意保持其 他部位的绝缘,用石棉纸挡住火焰。

④ 为了使修复后的线圈不再川现匝间短路,可用玻璃坯布垫人,也可用带状绝缘包 扎,经检查无匝间短路后,再刷或浸一次绝缘漆,使整体性得以加强。

B级匝间胶化漆可用环氧酚醛树脂(固体含量的重量比为7 : 3,用甲苯或酒精稀 释),也可用B级浸渍漆,如1032三聚氰胺醇酸树脂漆和5152无溶剂漆。F级可用ETU 无溶剂漆。Η级可用硅有机或二苯醚浸渍漆等。

⑤ 包对地绝缘前,应将导线与对地绝缘带之间的空隙用填充泥填满,以加强散热并 提高机械和电气性能。填充泥的配方为石英粉65%,石棉粉10%,相应绝缘等级的浸渍 漆25 %,搅拌均勻使成糊状即可。

直流牵引电动机的磁极绕组,其对地绝缘大多采用连续半叠缠包方式,当用0. 13〜

0. 14mm的云母带时,对550V及以下的电压级,不应小于两层,750V级和1500V级不应 小于3和4层,最外层用0. 1mm厚的浸渍玻璃丝带半叠包一层。小型直流牵引电动机 的磁极绕组,也可以采用框架式的绝缘结构,对地绝缘卷在闭口的钢板护壳上,绕好导体 的线圈只用玻璃丝带一次半叠包即可。这种结构具有丁序简单、套装方便、节省丁时及 容易散热等优点,经多年实践,其可靠性并不低于连续绝缘缠包的结构,国外有些大型直 流牵引电动机也采用此结构。其缺点是线圈外侧绝缘薄弱易污损,靠近铁心内层的首末 两匝漏电距离小,为此,在绕制线圈时,该两匝应半叠包云母带一层,以作加强。

⑥ 在修理磁极线圈的同时,还应消除引起故障的原因,以免引起新的故障或重复发 生故障。

3.3.6 直流电机电枢绕组的检修

直流电机电枢绕组常见的主要故障有绕组接地、短路、断路和接错等。

一、电枢绕组接地

电枢绕组接地故障,一般是在槽口击穿或换向器内部击穿,以及绕组端部对支架击 穿。常用的检查方法如下:

1. 测量换向片间的压降

将低压立流电源接到换向片和轴上,测量换向片间压降,在邻近接地点的换向片间 压降将方向相反(但与电源相接的换向片上所测得压降反向情况例外)。

2. 测Μ换向片和轴间的压降

将直流低压电源接到相隔近一个极距的两换向片上,测量换向片和轴间的压降,若 某处压降为零或甚微,则是接地点。

用2 2 0 V小功率交流试灯接在换向片和轴上。根据试验时观察到的火花、烟雾、响声

来判断接地点。

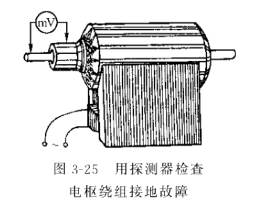

0. 探测器检测

将电枢放在短路探测器上,再用交流毫伏表测 量换向片与轴间的电压降,若压降为零,则连接该 换向片的绕组有接地现象,见图3-25。

二、电枢绕组短路、断路、开焊 测量换向片间压降

即在换向器相邻两换向片或相隔接近一个极 距的两换向片上接人低压直流电源,用直流毫伏表 测Μ相邻换向片间的压降。

(丄)正常情况下,测得各换向片间的压降一般应该相等,或其中最大和最小值与平 均值的误差不大于±5%。

(2) 电枢绕组匝间短路时,则在和短路绕组相连接的换向片上测得的压降值显著 降低。

(3) 换向片间直接短路时,则测得的片间压降等于零或甚微。

(4) 电枢断路或焊接不良时,则在相连接的换向片上测得的压降将比平均值显著增

有些类型的电枢绕组在正常情况下,换向片间压降是不相等的,但呈现规律性变化, 如发现测量结果不呈规律性变化,则说明电枢绕组有故障存在。

三、换向器升高片与电枢绕组连接故障

换向器升高片与电枢绕组间的连接故障,主要包括升高片与电枢绕组间焊接不良及 绕组的换向器节距不对等。

(一)升高片与电枢绕组焊接不良

升高片与电枢绕组焊接不良,主要是指升高片与绕组头之间存在着“假焊”和“开焊” 的现象。

当升高片与电枢绕组间焊接不良时,电机的换向恶化,产生严重的火花,并在换向器 上留下明显的烧灼痕迹。若电枢采用中叠绕组,当一元件与升高片焊接不良时,则有两 片换向片连续被灼黑。因为在单叠绕组里,绕组的换向器节距_y = 1,元件的两个线端接 到两个相邻的换向片上。若电枢采用单波绕组,这时灼黑的换向片数便等于电机的极对 数/),并且相邻灼黑的两换向片相隔大约两个极距。如一台4极电机,则有两处灼黑点, 并且这两处灼黑点相隔180°。因为波绕组的元件在换向器上的跨距接近于一对极距,并 串联了与电机极对数相同数量的元件后,再回到相邻的换向片上。

引起焊接不良的原因是:

(1) 升高片与绕组端搪锡时温度过高,以致使搪锡部分表面生成氧化层,焊接时无 法焊牢。

(2) 升高片槽尺寸过大,绕组在里面松动,焊锡难于填满。

(1) 焊接时温度过高或过低,未能将绕组与升高片焊在一起。

(2) 焊锡质量不好。

(3) 电机起动条件恶劣,如起动次数较频繁或重载起动。

(4) 电机过载,电枢电流较大,绕组温升高,因而容易引起甩锡、开焊。

当电枢存在升高片与绕组焊接不良的故障时,一般只要重新焊接故障的部分线端与 升高片。处理步骤如下:

① 测量电枢片间电阻值,确定是否存在匝间短路,断线或开焊、假焊,并做好记录。

② 用烙铁,酒精喷灯或其他加热方法,取下片间电阻有问题的绕组线端。

©清理接线槽或调换并头套。

©清理已取下的线端,并重新挂锡。

⑤ 将线端重新嵌进接线槽,并打人挂锡后的铜楔子。

⑥ 重新进行焊接。

这时注意根据电机的绝缘等级选用焊料。B级绝缘用焊锡HLSnPb39, F、Η级用 1=纯锡。采用松香或松香酒精溶液(一般质量分数40%松香,质量分数60%酒精)作焊 剂,严禁用酸性焊剂。在焊接前先将换向器用玻璃布包起来,然后再将电枢倾斜(换向器 端朝下)放到支架上,以避免焊锡流到绕组端部引起短路。必要时,还应整理好升高片的 距离,使升高片均勻分布,而且垂直于换向器。焊接的方法有两种,一种是用大功率电烙 铁插人升高片相邻两片之间加热或升高片端面加热。另一种是用喷灯来加热,把火焰对 着接线槽头使它发热„这时预先把绕组的端部用石棉布盖好,以防止绕组绝缘损坏。焊 接时,温度要控制好,不可过高,当加热到能熔化焊料时,把焊料塞进去,使焊料渗透进 去,充满接线槽的缝隙。焊好后,趁热用抹布把余锡擦干净,使焊接表面光滑。

⑦ 仔细和认真清理因焊接而残留在绕组端部、片间的锡粒和焊料。

⑧ 测量片间电阻,最大与最小值是否超过平均值的± 5 % ,不超过即为合格。

(二)绕组的换向器节距不对

换向器与电枢绕组连接的另一种故障是线圈的换向器节距不对。

1. 全部绕组的换向器节距%少跨一片

一个单波电枢绕组全部线圈的换向器节距3^少跨一片,正常的应跨1〜93,现在误 为丄〜92。这时,对于换向片数不可以被.3整除的单波绕组电枢,当通人低压直流电并用 毫伏表测量相邻两换向片上的电压降时,毫伏表的读数将时大时小,指针偏转方向将忽 左忽右。而对于换向片数可以被3除尽的单波绕组电枢,W为整个电枢绕组为一个=闭 合绕组,每一闭路绕组均串联1 y3的绕组元件。此时,如果用电压降法测定,当低压直流 电不在同一闭路绕组的两换向片上通人时,则整个换向器上相隔任意片数的两片间均不 会有电压降,因为两闭路是互不相通的。如果低压丑流电从N —闭路绕组两换向片上迪 人时,则只有在该闭路的任意两片上有电压降,而其余两闭路的任意两片上均没有电 压降。

2. 全部绕组的换向器节距^多跨一片

一个单波电枢绕组全部绕组的换向器节距多跨一片、正常的应跨1〜94,现在误为 1〜95。这时绕组内部连接情况与正常的连接基木相同,只不过一个是后退的,一个是前

进的,这种错误连接,一般不便于检测。若是电动机的电枢存在这种连接,则在起动时, 会发现该电机的转向与其他正常电机的转向相反。因为这时电枢内的电流相反了。

(三)电枢绕组反接

在电枢绕组采用多匝小圆线时,为了使绕组各匝的顺序不弄错,一般套以不同颜色 的玻璃丝套管以示区分。但在电机修理时,往往因套管的颜色退脱不易分辨或缺乏经 验,将线端放错,造成电枢绕组反接。

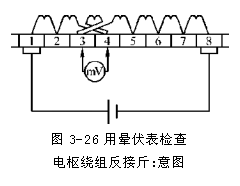

电枢绕组反接,通常采用毫伏表检查法进行检测。检查时将直流电源加在大约一个 极距的两个换向片上,然后用毫伏表测量相邻两换向片之间的压降,若毫伏表指针反转,

则说明该绕组反接。若在换向片2、3和5、4间测 得的压降比正常值大两倍,而3、4片间的电压降 正常,但极性相反,则表明两个相邻绕组接错,如 图 3-26 所7K。

也可采用指南针法检查,即在换向片间引人 低压立流电源,在电枢旁放置指南针,然后缓慢转 动转子,当指南针反向时,表7K该绕组反接。

反接绕组查出后,可以用烙铁从所在换向片 上烫出引线,然后调正重焊即可。

3.3.6 直流电机的干燥

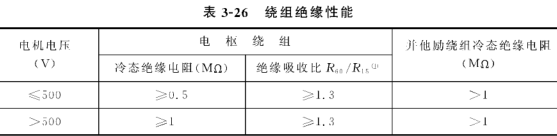

干燥的目的是排除在运输、长期贮藏或停机过程积聚于电机绕组中的潮气,以确保 电机安全运行。电机投人运行前,如绕组绝缘性能低于表3-26所列的要求时,应进行干 燥处理。

① R , : 和 。 分别为州兆欧表测量电枢绕组对地的绝缘电阻 、 历时 1 5 S 和 6 U s 时所测得的绝缘

电阻值 。

干燥方法有外部加热法 、 外来电源加热法 、 短路电流法 、 铁损加热法等各种不同的方

法 。 当采用其中某一种方法不能获得必需的干燥温度或个别部分加热不均匀时 , 则可将

其中某两种方法配合使用 „ 选择干燥的方法 . 主要取决于现场条件及绝缘受潮程度 „ 干

燥过程中要保持现场和电机清洁干净 , 并有适当的通风以排除潮气

D 升温速度要缓慢 ,

中小型电机升温速率为 7 15 ° C

/ h , 大型电机升温速率为

5 817 h ; 中小型电机干燥时

间为 10 大型电机为 70 100 h ; — 般以绕组绝缘电阻连续稳定 4 5 h 为准 。 干燥

过程中需定时连续记录温度 、 时间和绕组绝缘电阻等主要工艺参数

^

1. 外加热源干燥

中小型电机可用不同的热源(如电阻丝、碘钨灯、红外线灯泡等),通过对流或辐射进 行干燥》

采用外加热源干燥,要注意防止接近热源部位的局部过热。

2. 通电干燥

通电干燥法是在直流电机各种绕组中流过一定数值的电流,利用绕组铜耗产生的热 量进行干燥.干燥前,机座必须接地,并应检查所有接触部件;如电机旋转,还应检查有 关的气隙和旋转部件通电干燥法不适宜用于绕组绝缘电阻过低的电机。

(1) 励磁绕组通电干燥法。当励磁绕组的绝缘电阻低于规定值时,可用此法。一般 在励磁绕组内通人50%〜80%额定励磁电流,并用压降法监视励磁绕组温度,使不超过 绝缘等级所容许温度的90%。

(2) 短路电流干燥法。电机作发电机短路运行,使电机产生50%额定电流,定时停 机用点温计监视电枢绕组温度,调节短路电流大小以控制绕组温度不超过7 (TC。为防止 电机自励,电机串励绕组应断开,并将刷杆座顺电机旋转方向适当移位。

(3) 电枢静止通电干燥法。电枢在静止状态下通人低压电流进行干燥,采用此法 时,控制电枢温度在7 0 °C左右,并按时盘动电枢,使各换向片、电枢线圈能轮流接人电路。

在烘焙干燥过程中,一般规定热态绝缘电阻需连续稳定3h以上,才能结束烘焙。

对于中小型立流电机电枢,无论是采用沉浸或真空压力浸漆法,在浸漆、干燥过程 中,为了更好地排除气泡,有利于电机的机械平衡,最好将电枢直立起来,使换向器端在 上进行浸漆和烘焙。在电枢烘焙过程中,换向器的热态绝缘电阻将对整个电枢的热态绝 缘电阻有很大的影响,需予特别注意,防止浸渍漆进人换向器内。